合金カムバックルの一般的な障害とメンテナンスのヒント

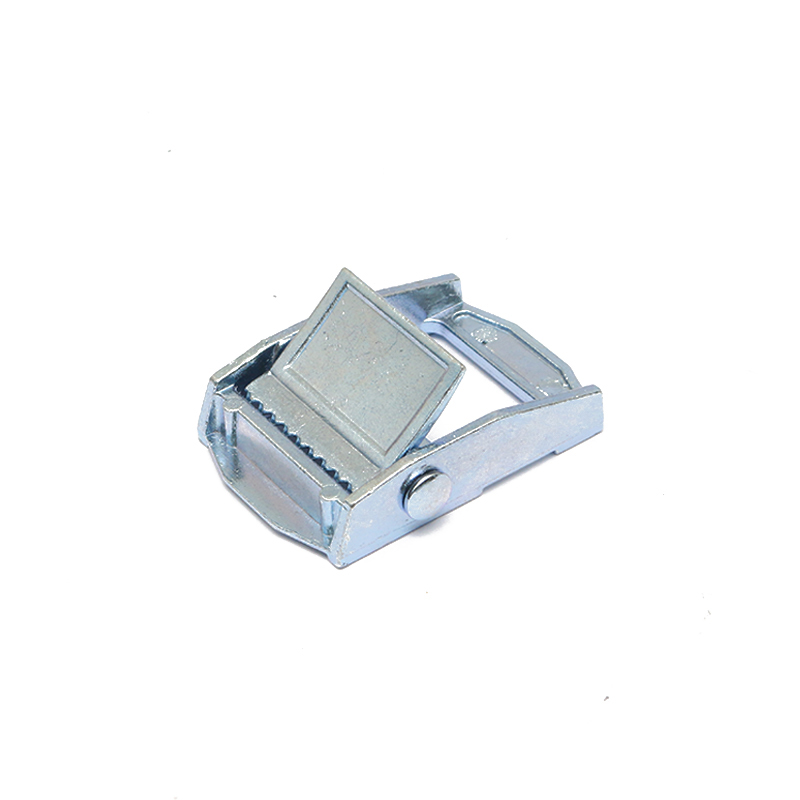

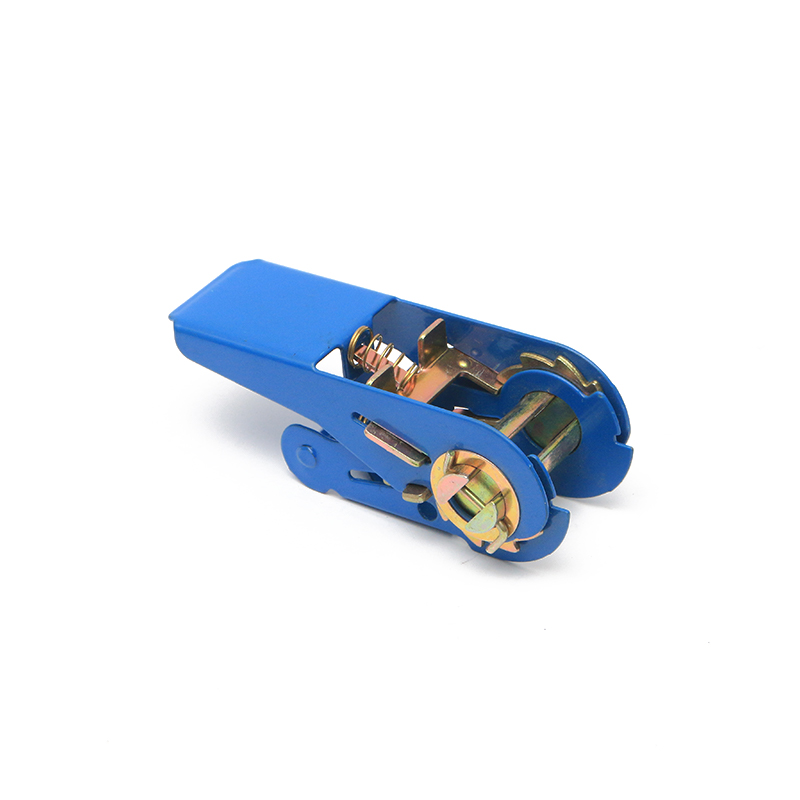

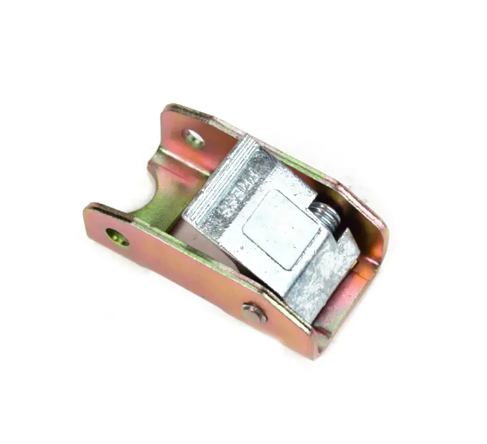

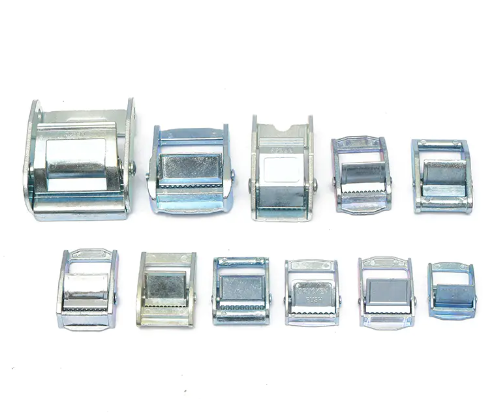

合金カムバックル 合金材料、通常は亜鉛またはアルミニウムで作られたバックルの一種です。トラック、トレーラー、またはルーフラックにアイテムを保護するなど、貨物の保護によく使用されます。合金カムバックルは、ストラップを簡単かつ安全に締めることを可能にするバックルメカニズムで設計されています。

カムバックルは合金で作られているため、多くの利点があります。合金材料は軽くて強く、重い物を固定するのに適しています。さらに、合金材料は耐久性があり、腐食耐性であり、過酷な気象条件でも長期にわたるパフォーマンスを保証します。

合金カムバックルは、機械伝送、産業自動化、物流、輸送の重要なコンポーネントとして広く使用されており、主に迅速なロック、ポジショニング、または断続的なモーション制御に使用されます。摩擦への長期的な曝露により、衝撃と周期的な負荷、摩耗、ジャミング、破損、その他の断層が使用中に発生する可能性があります。機器の安定した操作を確保し、そのサービス寿命を延長するためには、一般的な障害タイプを理解し、正しいメンテナンス対策を講じる必要があります。

1。合金カムバックルの一般的な障害と原因

- 摩耗と変形

失敗の症状:

明らかな摩耗の兆候は、カムバックルの表面に現れ、ロック力の減少をもたらします。

機器は、不正確なバルブの開閉、伝送メカニズムのギャップなど、不安定です。

主な理由:

長期の高負荷操作:設計された負荷容量を超え、摩耗を加速します。

潤滑が不十分である:摩擦の増加、その結果、金属表面が急速に失われます。

不十分な材料の硬度:下亜鉛合金または非加熱処理カムバックルは、変形が起こりやすい。

- 動きが詰まっているか悪い動き

障害の現れ:

カムバックルの移動は遅く、操作中に抵抗が増加します。

「きしむ」や金属摩擦などの異常なノイズを伴う。

主な理由:

潤滑剤の汚染:ほこりと金属の破片がグリースに混合され、研削効果が形成されます。

異物の入り口:ほこりっぽい作業環境は、カム溝の詰まりにつながります。

表面コーティングの剥離:コーティングが損傷した後、金属は直接接触し、摩擦係数が増加します。

- 破損または機械的損傷

障害の現れ:

カムバックルが突然壊れ、機器が動作できません。

局所的な亀裂または欠けは、全体的な構造強度に影響します。

主な理由:

材料の疲労:長期の周期的荷重は、金属内の微小亀裂を引き起こします。

衝撃荷重:突然の外力(機器の振動、衝突など)は脆性骨折を引き起こします。

鋳造欠陥:気孔率、砂の穴など。材料の強度を減らします。

- ソレノイドバルブリンケージ故障(電子制御カムバックル)

障害の現れ:

ロック信号は異常であり、機器は正常に開始または停止することはできません。

障害インジケータライトが点灯しています(P0013障害コードなど、カムシャフトソレノイドバルブの問題を示しています)。

主な理由:

ソレノイドバルブの損傷:コイルの燃焼またはバルブコアが詰まっています。

回路の問題:接触不良、ライン老化または不安定な電圧。

シールの故障:オイルがソレノイドバルブに浸透し、短絡または腐食を引き起こします。

2. 合金カムバックルのメンテナンスおよび予防策

定期的な潤滑とクリーニング

適切な潤滑剤を選択:低粘度エンジンオイルの損失を避けるために、高温条件下でリチウムベースのグリースを使用することをお勧めします。

クリーニングとメンテナンス:カムバックルを定期的に分解して、スラッジと金属の破片を除去して、二次摩耗を防ぎます。

潤滑サイクル:通常の労働条件下で3か月に1回潤滑し、高負荷またはほこりっぽい環境で1か月を短くします。

材料とプロセスの最適化

高強度材料を好む:Zamak 7亜鉛合金や銅ベースの合金など、耐摩耗性を改善します。

表面処理:クロムメッキ、ニトリング、またはセラミックコーティングは、サービスの寿命を大幅に延長できます。

過負荷操作を避ける:必要に応じて、負荷が設計上限を超えて設計上限を超えているかどうかを定期的に確認し、より高い仕様のカムバックルにアップグレードします。

障害の診断と交換

摩耗検出:マイクロメーターを使用して、CAMプロファイルの厚さを測定します。摩耗が0.1mmを超える場合は、交換する必要があります。

ソレノイドバルブ検査:マルチメーターを使用して抵抗をテストします。通常の値は通常10〜20Ωです。範囲を超える場合は、交換する必要があります。

スペアパーツ管理:劣った互換性のある部品の使用によって引き起こされる寸法偏差を避けるために、元のカムバックルを予約します。

環境適応性のメンテナンス

ほこりの保護:ダストカバーまたはシーリングリングを追加して、異物の侵入を減らします。

高温保護:熱耐性コーティングまたはセラミック複合材料を使用して、高温の変形を防ぎます。

抗腐食治療:湿気または腐食性の環境には、ステンレス鋼または表面不動態化治療が推奨されます。

3。長期的なメンテナンスの推奨事項

操作データ監視: 振動センサーを取り付けて、カムバックルステータスをリアルタイムで監視し、事前に摩耗を警告します。

定期的かつ包括的な検査: 構造、潤滑、電気システムなどを含む6か月ごとに体系的な検査を実施します。

メンテナンスファイルを確立します: トレンド分析を容易にするために、各メンテナンス時間、交換部品、故障条件を記録します。